Выбор газоочистного оборудования на примере агломерационного производства

Выбор газоочистного оборудования на примере агломерационного производства

Мягков Юрий, к.т.н., технический директор

Выбор схемы газоочистки требует взвешенного подхода на основе анализа следующего: текущих норм, условий эксплуатации, сравнения альтернативных вариантов, капитальных и эксплуатационных затрат, перспективности установки и т.д. Все это задачи предпроектной проработки и может быть проанализировано до начала проектирования. В данной статье мы проанализируем построение схемы очистки технологических газов от агломерационных машин.

На агломерационное производство приходится основная доля загрязнений атмосферного воздуха в черной металлургии. Современные нормы по очистке диктуют необходимость построения нескольких ступеней. Первая ступень – очистка от твердых частиц (пыли), вторая ступени – очистка от газоообразных соединений (например, SOx, HCl, HF). К основным схемам очистки и наиболее распространенным относятся: «мокрая» и «полусухая».

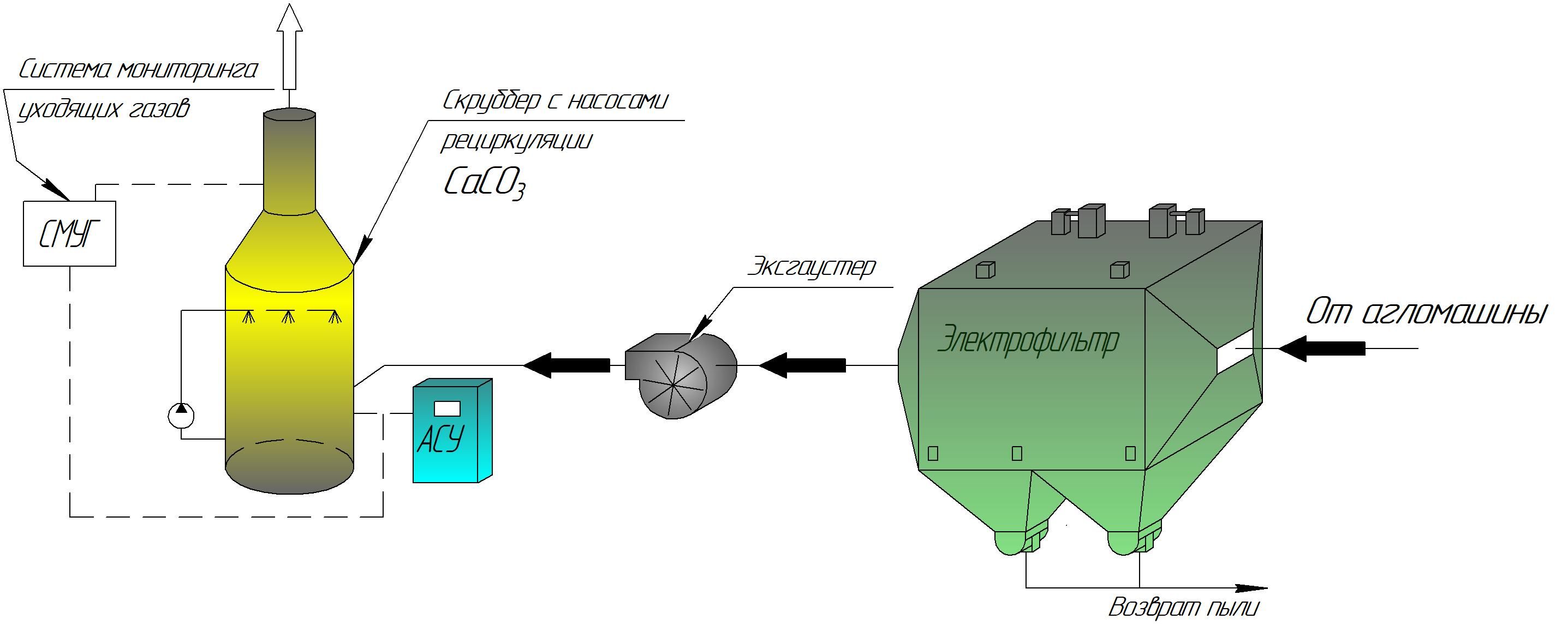

«Мокрый» способ предусматривает улавливание твердых частиц на первой ступени очистки с максимальной эффективностью (остаточная запыленность не более 50 мг/нм3). Это необходимо для получения на второй ступени товарного продукта (гипс) и содержание пыли в нем недопустимо. На второй ступени устанавливается скруббер, в котором в противотоке очищаемого газа подается сорбент (известковое молочко). В качестве сорбента используется известняк (дешевый сорбент, есть требования к % чистоты). Данный способ является широко распространенным в мире, но его недостатком является низкая эффективность по улавливанию SO3, растворимость Cl и F в воде, что приводит к необходимости периодического сбрасывания высокотоксичной воды.

Продуктом реакции является «товарный» гипс (СаSО4) при обеспечении высокой эффективности очистки на 1 ступени. В противном случае отход может использоваться для обратной засыпки шахт, отсыпке дорог, либо направляться в отвал.

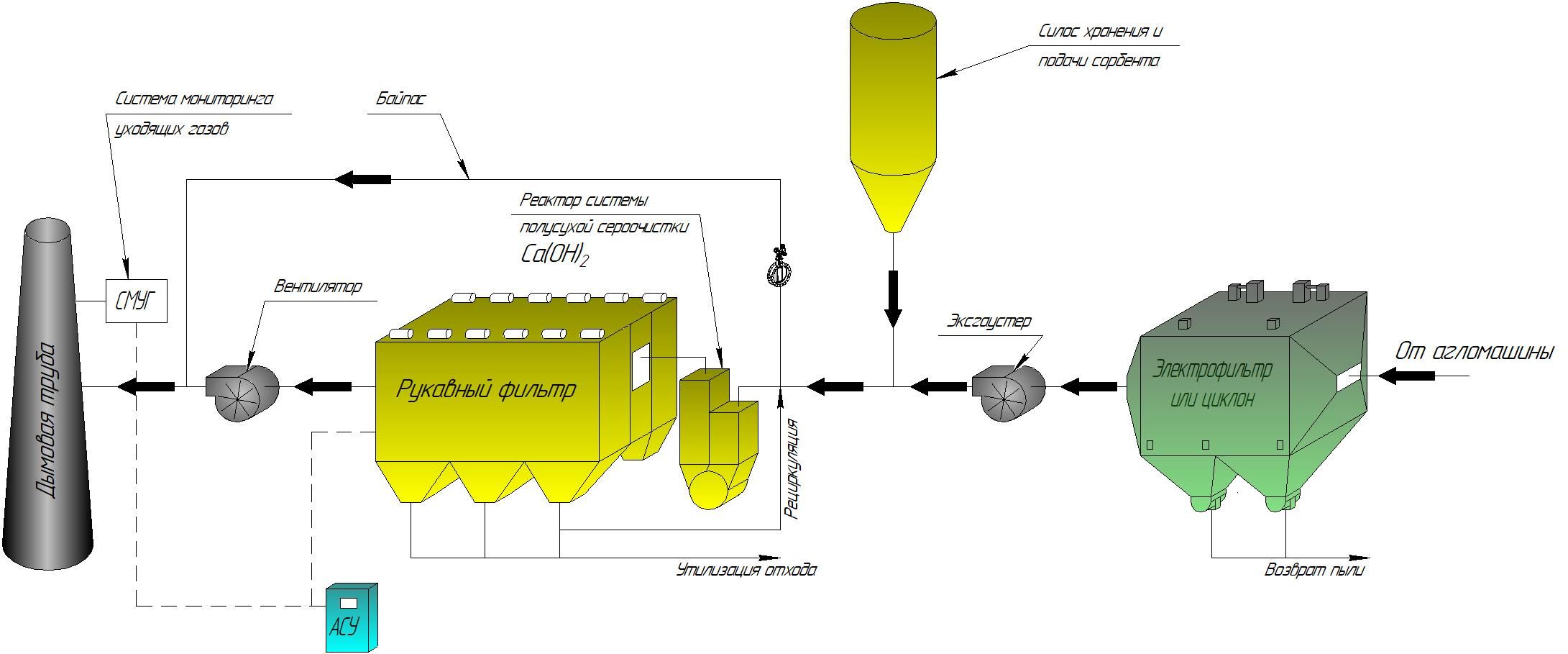

«Полусухой» способ предусматривает очистку от пыли на первой ступени. Основное требование – это уменьшение запыленности перед эксгаустером, максимально возможный (исключая мелкодисперсную токсичную пыль) возврат уловленного продукта (агломерата) в производство. На второй ступени технологические газы проходя через реактор вступают в реакцию с подаваемым сорбентом (гашеная известь, Са(ОН)2) и осаждаются в рукавном фильтре:

2HF + Ca(OH)2 → CaF2 + 2H2O

2HCl + Ca(OH)2 → CaCl2 + 2H2O

2SO3 + Ca(OH)2 → CaSO4 + H2O

2SO2 + Ca(OH)2 → CaSO3 + H2O

Для эффективного улавливания диоксинов и фуранов возможна подача в реактор дополнительного сорбента (активированного угля). При этом система сероочистки (реактор, рукавный фильтр, узел рециркуляции сорбента) не требуют замены.

Данный метод обеспечивает соблюдение перспективных норм по улавливанию твердых частиц (не более 10 мг/нм3), а также требуемой эффективности по улавливанию SOх.

Продуктом реакции является, в первую очередь, сульфит кальция СаSО3, который может использоваться для обратной засыпки шахт, отсыпке дорог, либо направляться в отвал.

Оба способа обеспечивают достижения требуемых норм и на первый взгляд, учитывая низкую стоимость известняка, «мокрый» способ по эксплуатационным затратам более привлекателен.

Предлагаемые к поставке системы сероочистки нами разрабатываются в тесном сотрудничестве с компаниями STEULER-KCH GmbH (Германия, «мокрая» система) и LUEHR FILTER GmbH&Co.KG (Германия, «полусухая» система).

Начнем анализ с исходных данных и примем следующие основные параметры

- Объем очищаемых газов – 950 000 нм3/ч

- Температура газов – до 140 ℃

- Запыленность до очистки – до 2 г/нм3

- Содержание SO2 на уровне 2…3 г/нм3

Приведем перечень комплектации и сравнительный коэффициент капитальных затрат.

| Наименование | «мокрая» | «полусухая» |

| Первая ступень | Электрофильтр (запыленность не более 50 мг/нм3), эксгаустер | Циклон или электрофильтр (запыленность не более 200 мг/нм3), эксгаустер |

| Вторая ступень |

Узел хранения и подготовки сорбента Скруббер Рециркуляционные насосы Дегидратация гипса Периферийные приборы Управление |

Узел гидратации (гашение Ca(OH)2) Устройство подачи сорбента Реактор с кондиционирующим ротором Рукавный фильтр Система рециркуляции сорбента Периферийные приборы Управление Вентилятор |

|

CAPEX (кап.затраты) |

1 | 0,9 |

Приведем эксплуатационные затраты.

|

Наименование |

«мокрая» |

«полусухая» |

|

Расход сжатого воздуха, нм3/ч |

60 |

720-1160 |

|

Расход сорбента, т/ч |

3-4 (СаСО3, 97% чистоты) |

2,85-3 (Са(ОН)2, 100% активный агент) |

|

Расход воды, м3/ч |

51-60 |

23 |

|

Расход электроэнергии (без эксгаустера и вентилятора), кВт/ч |

2 400 |

200 |

|

Продукт реакции без пыли, т/ч |

4,5-5,5 (гипс) |

2,9-3,8 (отход СаSO3) |

Для определения стоимости эксплуатационных затрат необходимо провести анализ наличия сорбента в непосредственной близости к объекту, стоимость его доставки, его свойства и возможность получения сорбента в товарном виде (готовом к применению). Сравнивая эти показатели необходимо учесть экономический эффект от возврата уловленной пыли в производство (данная пыль является «продуктом»), затраты на утилизацию отхода или прибыль от реализации гипса и снижение затрат на эконалоги. Т.е. определить срок окупаемости.

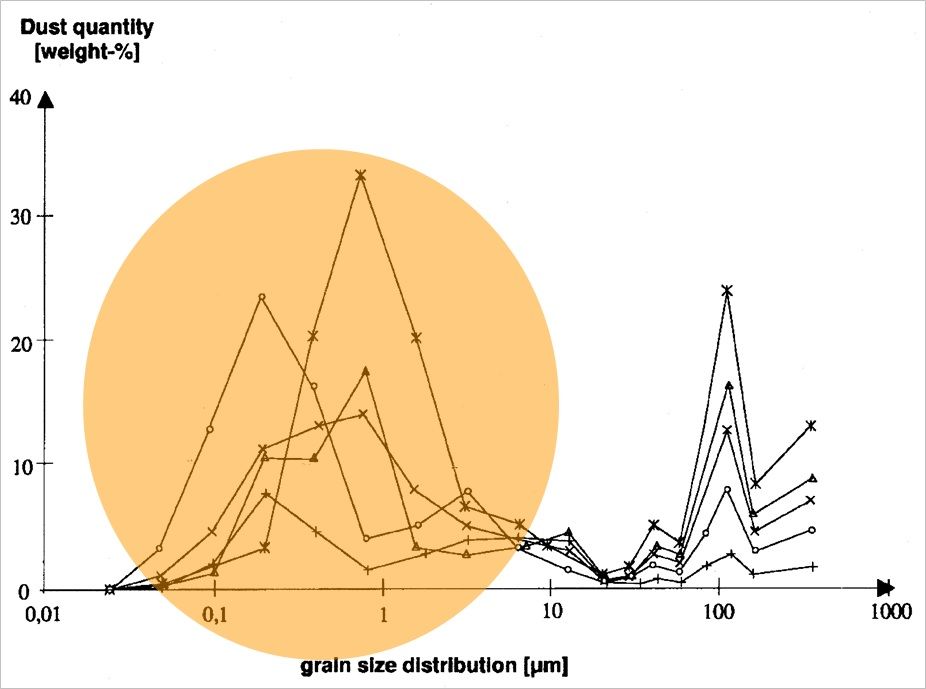

В дополнение обратим внимание на график, где представлено распределение частиц пыли в отходящих газах по размеру и массе для различных агломератов. Выделена зона мелкодисперсной пыли. Это наиболее токсичная пыль, которая содержит соединения хлора и фтора. Данную пыль необходимо уловить, но ее возврат в производство нежелателен.

Опираясь на вышеизложенное можно сделать вывод, что система «полусухой» сероочистки наиболее оптимальна для реализации в агломерационном производстве. Она позволяет обеспечить экономический эффект по возврату «продукта» в производство, снизить влияние вредных примесей на шихту агломерата (осаждая их на второй ступени) и достичь высоких (перспективных) показателей по очистке отходящих газов, включая возможность развития системы (улавливания диоксинов и фуранов).

Нами представлен пример предпроектной проработки по выбору системы газоочистки в усеченном виде. Предпроектная проработка учитывает массу факторов, включая возможность размещения оборудования. При этом выполняется в сжатые сроки, дает Заказчику ответ на вопросы: Что? Где? Какой бюджет? Срок окупаемости? И не требует значительных затрат в отличии от Проекта.

Наша компания более 15 лет на рынке газоочистки. За это время удалось реализовать проекты в различных отраслях промышленности: энергетика, металлургия, цементная промышленность, целлюлозно-бумажная, сжигание биотоплива и т.д.