Электрофильтр

Энергомашэкология разрабатывает и изготавливает электрофильтры различной конфигурации, которые обеспечивают очистку пылегазовоздушных потоков с температурой до +450 °С и исходной запылённостью до 150 г/м3.

- Общие сведения об электрофильтрах

- Наши подходы к разработке электрофильтров

- Описание узлов электрофильтров

Общие сведения

Электрофильтр - это устройство, в котором очистка газов от аэрозольных, твердых или жидких частиц происходит под действием электрических сил. В результате действия электрического поля заряженные частицы выводятся из очищаемого газового потока и осаждаются на электродах. Зарядка частиц происходит в поле коронного разряда. Электрофильтр представляет собой корпус прямолинейной или цилиндрической формы, внутри которого смонтированы осадительные и коронирующие электроды различной конструкции (в зависимости от назначения и области применения электрофильтра, а также от специфики улавливаемых частиц). Коронирующие электроды подключены к высоковольтному источнику питания выпрямленным током напряжением 50-60 кВ и выше. Электрофильтры, в которых улавливаемые твердые частицы удаляются с электродов встряхиванием, называются сухими, а те, в которых осаженные частицы смываются с электродов жидкостью или улавливаются жидкие частицы (туман, брызги), — мокрыми.

По числу электрических полей, через которые очищенный газ последовательно проходит, электрофильтры подразделяют на однопольные и многопольные. Иногда электрофильтры разбивают на параллельные по ходу газа камеры — секции. По этому признаку они могут быть одно- и многосекционными. Очищаемый в электрофильтре газ проходит активную зону в вертикальном или горизонтальном направлениях, поэтому электрофильтры бывают вертикальными или горизонтальными. По типу осадительных электродов электрофильтры делят на пластинчатые и трубчатые. Основные конструкторские типы электрофильтров — горизонтальный пластинчатый и вертикальный трубчатый. Электрофильтр названных типов может использоваться как мокрый или сухой улавливатель аэрозольных частиц.

Электрофильтры предназначены для высокоэффективной очистки газов от твердых и туманообразных примесей, выделяющихся при технологических процессах (сушка, обжиг, агломерация, сжигание топлива и т.д.). Электрофильтры находят все более широкое применение для очистки воздуха в системах аспирации. Электрофильтры очищают газы от пыли с частицами размером 0,01—100 мкм при tr < 400—450 °С. Сопротивление их достигает 150 Па. Затраты электроэнергии составляют 0,1—0,15 кВт*ч на 1000 м3 газа. Эффективность работы электрофильтра зависит от свойств частиц и газа, скорости и равномерности распределения очищаемого потока в сечении фильтров и т.д. Чем выше напряженность поля и меньше скорость газа, тем лучше улавливаются частицы.

Преимуществами электрофильтров являются:

- возможность очистки газов температурой до 450 °С;

- высокая степень очистки газов - до 99,95 %;

- низкое гидравлическое сопротивление;

- возможность очистки газов с повышенной влажностью.

В конструктиве электрофильтров используются собственные разработки (скачать каталог), которые запатентованы и на производство которых утверждены технические условия (ТУ).

Подходы к разработке электрофильтров

Разработка осадительных и коронирующих электродов, создающих самое эффективное электрическое поле

Ключевыми системами электрофильтра являются осадительные и коронирующие электроды. Поэтому нами разработано сочетание систем осадительных и коронирующих, которые создают эффективное электрическое поле с постоянной плотностью токов по поверхности осаждения. Форма осадительного электрода запатентована и позволяет создавать электроды длиной до 20 м, а также запатентована форма профиля коронирующего элемента, сохраняющего высокую жесткость на длине до 4 м.

Совмещение газораспределения с осаждением частиц на входе

Регулируемая газораспределительная решетка, совмещающая в себе функции газораспределения и инерционного уловителя крупных фракций пыли. Конструкция газораспределительной решетки позволяет снизить входную запыленность на 30%, а возможность регулирования - достижение равномерного газораспределения.

Максимальное использование объема корпусов электрофильтров под поле коронного разряда

Достигается применением новой пневмосистемы встряхивания коронирующих электродов, позволяющей создать минимальное межпольное расстояние. Пневмоклапаны этой системы располагаются снаружи электрофильтра и позволяют производить обслуживание и регулирование системы встряхивания без остановки электрофильтра. Особенностью системы является высокая степень работоспособности за счет отсутствия вращающихся частей: валов и вал-изоляторов.

Эффективная борьба со вторичным уносом пыли

Система предзарядки и доулавливания повышает эффективность работы электрического поля и снижает вторичный унос пыли при регенерации осадительных электродов.

Описание узлов

Электрофильтр состоит из:

- Корпуса

- Систем газораспределения

- Системы осадительных электродов

- Системы коронирующих электродов

- Систем встряхивания осадительных электродов

- Систем встряхивания коронирующих электродов

- Питания высокого напряжения

- Автоматизированной системы управления (АСУ)

Корпус

Корпус состоит из опорного пояса с бункерами, стоек, ригелей двутаврового сечения, стеновых панелей, внутренних площадок-распорок, потолка и крыши.

Поперечные балки опорного пояса с стойками и ригелями составляют рамные конструкции, которые раскрепляются продольными связями, стеновыми панелями и потолком.

Конструктивные элементы корпуса выполняются из стали толщиной, рассчитанной для того, чтобы нести нагрузку внутреннего оборудования, усилия, вызванные внутренним разрежением, дополнительные нагрузки, связанные с условиями эксплуатации, нагрузки от теплоизоляции и климатические нагрузки.

На полки ригелей опираются балки подвеса осадительных электродов.

Изоляторы устанавливаются на крыше и защищаются коробками. На изоляторы через систему балок, располагаемых над полем коронного разряда, опираются коронирующие электроды. Нагрузка через стойки передается на опорный пояс и постамент.

Внутренние переходные площадки, устанавливаемые между стойками, выполняют функции распорок в корпусе электрофильтра, что позволяет увеличить прочность корпуса.

Стойки и ригеля зашиваются снаружи стеновыми и потолочными панелями соответственно, что образовывает ровную оребреную поверхность и упрощает процесс монтажа теплоизоляции электрофильтра.

Корпус электрофильтра содержит в соответствующих местах герметичные смотровые люки, снабженные защитным устройством блокировки. На конструкцию люков разработаны технические условия ТУ У 29.2 – 32372595 – 009 – 2004.

Система газораспределения

На входе в электрофильтр в зависимости от входной запыленности и условий подвода устанавливается одна или две регулируемые газораспределительные решетки. Газораспределительные решетка выполняет функции оптимизации газораспределения и улавливания крупной фракции пыли. Настройка газораспределительной решетки выполняется при проведении пуско-наладочных работ.

Для электрофильтров с малым временем пребывания частиц в поле коронного разряда взамен газораспределительной решетки на выходе устанавливается решетка электростатического доулавливания. Данная решетка имеет лабиринтные выходы обеспечивающие улавливание частиц получивших заряд в электрофильтре, но не уловленные им.

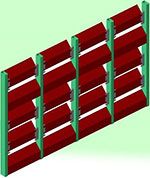

Осадительные электроды

Осадительный электрод WS – формы изготавливается из листовой стали 08Ю методом холодного профилирования. Профиль WS640 работает при температуре 350 оС, большим преимуществом которого является: повышенная жесткость, абразивная стойкость, препятствие вторичному уносу пыли и низкое аэродинамическое сопротивление.

В верхней части элементы крепятся к балке подвеса, которая опирается на специальные выступы на опорных балках. В нижней части к элементам крепится балка встряхивания. Балка встряхивания воспринимает на себя удар молотка и передает вибрацию на осадительный электрод. Элементы между собой собираются в замок, который обеспечивает сохранение геометрической формы при большой высоте осадительного электрода, но при этом не поглощает упругие деформации при встряхивании.

Для сохранения фиксированного межэлектродного расстояния устанавливаются гребенки.

На конструкцию осадительных электродов утверждены технические условия ТУ У 29.2-32372595-001-2003.

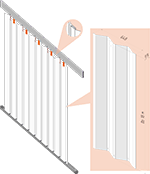

Коронирующие электроды

В качестве элемента коронирующего электрода применяется полая поверхность трубчатой формы с иглами расчетной величины. Данная конструкция имеет высокую жесткость, что обеспечивает сохранность геометрической формы в процессе работы. Элементы устанавливаются в плоскую рамную конструкцию образуя коронирующий электрод. Проблема обрыва коронирующих элементов решена благодаря отработанной конструкции самого элемента и его крепежа.

Коронирующие электроды через систему балок опираются на керамические изоляторы.

Конструкция коронирующих элементов исключает так называемые пережоги дуговым разрядом.

На конструкцию коронирующих электродов утверждены технические условия ТУ У 29.2-32372595-001-2003.

Система встряхивания осадительных электродов

Для встряхивания электродов предусматриваются различные системы.

Система состоит из вала встряхивания, на котором расположены со смещением под углом (веером) молотки.

Весь комплекс приводится в действие с помощью редукторного двигателя, вращающегося с низкой скоростью. Мотор-редуктор располагается на площадке обслуживания снаружи электрофильтра, что позволяет беспрепятственно его обслуживать.

Используемое устройство имеет преимущество в том, что обеспечивает продольное встряхивание ряда осадительных электродов, ограничивая, таким образом, повторное поднятие пыли. Форма молотка обеспечивает его надежность.

На конструкцию утверждены технические условия ТУ У 29.2 – 32372595 – 012 – 2004

Система встряхивания коронирующих электродов

В зависимости от ситуации нами применяется несколько вариантов системы встряхивания электродов: электромеханическая и пневматическая.

Отказ от системы механического встряхивания коронирующих электродов путем подъема и сброса молотков, расположенных над электродной системой или в межпольном пространстве уменьшает на 15% габариты корпуса электрофильтра, что повышает коэффициент использования объема электрофильтра под создание поля коронного разряда.

Наша фирма выполнила существенную модернизацию системы пневмовстряхивания коронирующих электродов заменив раздаточные трубы с соплами и молотками на систему с вибраторами. Для эффективного встряхивания внесены конструктивные доработки и в рамы коронирующих электродов, изменен подвод сжатого воздуха и выполнена разработка электроизолирующих элементов для безопасного подвода сжатого воздуха. Сжатый воздух подводится к вибраторам, установленным на тягах коронирующих электродов посредствам которых вибрация передается непосредственно на элементы. Воздействия вибрации на рамы и опорные изоляторы не происходит.

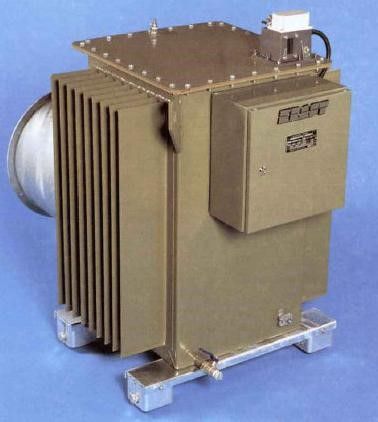

Питание высокого напряжения

Питание полей электрофильтра осуществляется от силового высоковольтного повысительно-выпрямительного агрегата питания. Данное оборудование приобретается нашей компанией у партнеров. Возможные производители: KRAFT (Швеция), Элиз (Украина). Управление силовым агрегатом питания выполняется прибором автоматического регулирования. Поставляемые системы управления: Micro-KRAFT (Швеция), НПП «МИКРОЛОГ» (Украина).

Силовой агрегат питания с системой управления «Micro-KRAFT» предназначен для импульсного питания током высокого напряжения полей промышленных электрофильтров.

Основными частями агрегата питания являются:

- силовой высоковольтный преобразовательный блок, который включает повышающий силовой трансформатор и высоковольтный выпрямитель, помещенных в металлическом корпусе заполненном трансформаторным маслом;

- устройство высоковольтного присоединения, включающее высоковольтный изолятор и шинное присоединение, помещенное в металлический корпус с системой заземления, срабатывающего при открытии смотрового лючка;

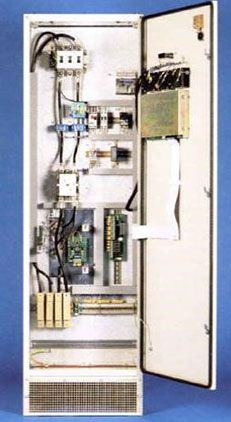

- шкаф ввода с тиристорной системой регулирования выходного высокого напряжения агрегата питания;

- система контроля, сигнализации и регулирования «Micro-KRAFT».

Основные технические характеристики агрегата сведены в таблицу

| Наименование параметра | Величина |

| Номинальное напряжение сети, В | 380 |

| Номинальная частота, Гц | 50 |

| Номинальный выпрямленный ток нагрузки (среднее значение), мА | 200…2000 |

| Номинальное выпрямленное напряжение, кВ | 80…110 |

Прибор автоматического регулирования напряжения «Micro-KRAFT» осуществляет операции управления, контроля и сигнализации. Он включает в себя элементы регулирования мощности, электронику управления, контрольно-измерительные приборы, регуляторы, сигнализацию. Его схема позволяет выполнять ручное и автоматическое регулирование режимов работы, защиту от коротких замыканий, местную и дистанционную сигнализацию аварийных режимов, дистанционное и местное измерение исходных параметров.

Основными функциями «Micro-KRAFT» является:

- оптимизация значения питающего напряжения электрофильтра на основе обнаружения искровых разрядов;

- защита от случайных искровых разрядов с регулируемым временем ожидания следующей искры;

- черезпериодное энергосберегающее питание, позволяющее работать при улавливании золы с высоким удельным сопротивлением;

- стабилизации тока питания электрофильтра;

Прибор «Micro-KRAFT» повышает надежность работы электрофильтра и степень очистки газов.

Преобразовательный агрегат KRAFT с микропроцессорной системой управления серии «Micro-KRAFT» позволит повысить степень очистки в электрофильтре на 0,8÷1,0 % и снизить энергозатраты на 10÷15 %.

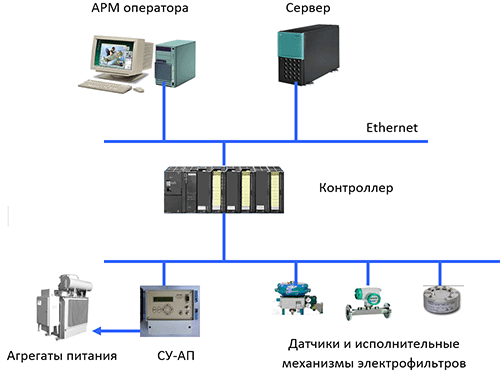

Автоматизированная система управления (АСУ)

Аппаратура и программное обеспечение системы управления обеспечивает автоматизированное выполнение следующих функций с целью поддержки максимально возможной эффективности газоочистки и заданных значений технологических параметров:

- ввод аналоговых сигналов датчиков и первичных преобразователей технологических параметров;

- ввод дискретных сигналов реле и датчиков состояния основного оборудования;

- математическая обработка значений сигналов;

- дистанционное управление;

- формирование данных для диспетчерского контроля;

- внутрисистемный обмен данными;

- ведение баз данных; отображение оперативной информации о ходе технологического процесса и состояние оборудования;

- оперативное управление технологическим процессом и основным оборудованием;

- формирование аварийных и технологических сигнализаций;

- формирование текущих протоколов (рапортов) результатов протекания технологического процесса и работы основного оборудования;

- вывод на печать документов;

- организация санкционированного доступа к информации и программному обеспечению системы;

- отображение и регистрацию информации о состоянии параметров технологического процесса и состояния оборудование;

- контроль параметров, включение блокировок и подача сигнализации;

- документирование и хранение данных;

- формирование и вывод на экраны мониторов оперативных данных в виде мнемосхем, таблиц, графиков.

Структурно АСУ построена следующим образом:

Автоматизированная система предназначена для управления режимами работы электрофильтра и беспрерывного контроля за работой основного оборудования.

Управление оборудованием газоочистки выполняется с автоматизированного рабочего места (АРМ) оперативного персонала. Автоматизированная система управления построена на базе контроллеров фирмы «Сименс». По согласованию с Заказчиком система управления электрофильтром может быть интегрирована в систему управления завода.